1 1 概述

隨著科學技術的發展,PE 給水管道是一種新型材料,但是發展卻十分迅速,由于具有物理性能優越、工期快,工藝簡單、管材環保、節約能源、重量輕及成本低等特點,而被廣泛應用于城市供水工程建設中。但是 PE 管材也有缺點,如存在熱脹冷縮現象,空管在受重壓及日光暴曬下易發生變形,以及管件熱熔連接時,易出現接口脫裂。為了有效解決這些問題 ,必須加強對 PE 給水管道的施工安裝技術的認識,并通過水壓試驗驗證質量。

2 2 E PE 管的施工安裝

PE 管道系統的安裝建設部已有 CJJ63-2008《燃氣用聚乙烯管道工程技術規程》和CJJ101-2004《埋地聚乙烯給水管道工程技術規程》,這兩本規程對 PE 管道系統的連接安裝,已有明確的規定。因此,我們必須按照規程規定的要求,嚴格抓好安裝施工,把好質量關,才能保證 PE 管網的運行效果和使用壽命。

2 2. .1 1 管溝槽開挖

(1)溝槽開挖以直線為宜,槽底開挖寬度:公稱外徑 dn≤400mm 時,槽底寬度≥dn+300mm ;公稱外徑 400mm<dn≤630mm 時,槽底寬度≥dn+450mm。遇到管道在地下連接時,應適當增加接口處槽底寬度,管道槽底寬度不宜小于 dn+500mm,以方便安裝對接為宜。

(2)溝槽底部要求平整、密實,無尖銳物體。溝底可以有起伏,但必須平滑地支撐管材,若有超挖時,必須回填夯實。溝底遇有廢舊構筑物、硬石、木頭、垃圾等雜物,須在清除后加鋪一層不小于 15cm 厚度的砂土或素土,并平整夯實。

2 2. .2 2 管道連接

聚乙烯管道連接接口不像鋼管那樣具有無損檢測技術來驗證合格與否,其質量控制措施最主要是靠連接施工過程的控制。為此,必須嚴格執行國家質量監督檢驗檢疫總局頒布的TSGD2002)2006《燃氣用聚乙烯管道焊接技術規則》,以確保連接接口的質量。PE 給水管道連接有熱熔連接和電熔連接。熱熔連接又分熱熔承插連接和熱熔對接連接,電熔連接分為電熔承插連接和電熔鞍型連接[2]。本文主要介紹熱熔連接施工方法。

1)首先選好焊接機具和工藝

焊接機具包括熱熔對接焊機和電熔焊機。焊接機具除滿足相應的國家標 準GBPT20674.1-2006 和 GBPT20674.2-2006 外,還應當符合以下要求:

(A)焊接機具正常的工作溫度范圍為-10℃~+40e。如果要超出此溫度范圍工作,需要焊機制造單位和施工單位協商,采取適當的保護措施。

(B)除滿足國家計量法有關規定外,焊接機具在完成2000個焊口(但最長不超過12個月),必須進行校準和檢定,保存相應記錄,確保焊接機具經常處于良好的工作狀態。

2)焊接過程的控制

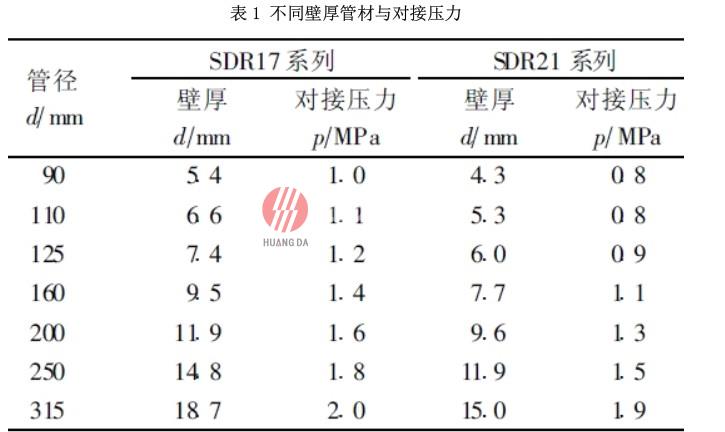

確定好焊接工藝和焊接機具后,要嚴格按照焊機說明和操作步驟以及有關聚乙烯焊接質量控制要點來施工,接口質量好壞主要是焊接過程中形成的,焊接溫度及對接壓力是關鍵,應嚴格控制。焊接加熱板溫度一般為 210~230℃。在筆者參與的施工中發現,因不同廠家生產的 PE 管材焊接溫度要求不同,施工前應了解廠家有關熔接溫度。根據熔接工具要求及施工經驗,不同壁厚管材對接壓力不同,具體可按表 1 參考。

3)管道焊接質量檢驗

(1)在聚乙烯管電熔連接或熱熔對接時,應對所有接頭進行外觀檢驗,做好焊接自檢記錄。焊接自檢記錄內容應包括電子數據自動打印記錄、焊工編號、焊縫位置(畫示意圖)、焊接效果等,并納入竣工資料。

(2)熱熔對接焊縫尚須抽樣切除翻邊進行檢查驗收,抽查數量應不少于熱熔對接焊縫總數的 10%,且每個焊工不少于一個焊縫。

(3)聚乙烯管道連接完后,應加強施工自檢和第三方驗收,并抽取一定比例接口切開進行內部檢查。

4)熱熔對接

在對接焊機上夾緊管材或管件,清潔管材或管件端口,檢查對接焊機是否與管材直徑和規定的對接匹配,移動可動夾具,將管材端部靠在銑刀上刨平。靠近壓力應滿足以使銑刀兩側能產生穩定的薄片。當管材端面或管件端面平整并互相平行時,刨平工作就算完成了。降低壓力,保持銑刀轉動以避免管材和管件起毛刺。向后移動夾具并移走銑刀,使對接焊機上的管材或管件互相接觸并檢查對接情況。管材或管件的插口端應盡可能對齊,不超過連接程序中規定的最大偏移量即管材壁厚的 10%,不足 1mm 的按 1mm 計。刨平后管材和管件端面之間的間隙應盡可能小,不應超過連接程序中規定的最大間隙,具體為:

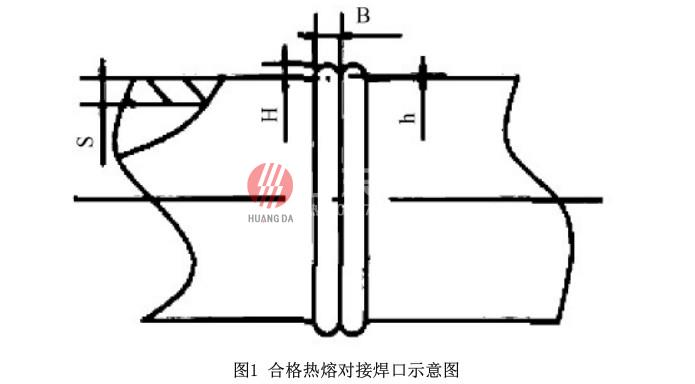

(1)dn<225mm 為 0.3mm;(2)225≤dn<400mm 為 0.5mm;(3)dn≥400mm 為 1mm。檢查加熱工具,加熱工具上的聚乙烯殘留物應用木質刮刀刮掉;檢查加熱工具溫度是否正確;將加熱工具放在管材端面之間,使對接焊機上的管材靠近加熱工具并施加一定的壓力,直到熔化翻邊達到規定的寬度;降低壓力,使管材端面和加熱工具之間剛好保持接觸;達到吸熱時間后,向后移動對接焊機可動夾具并移走加熱工具。快速檢查加熱后的管材端部,確定在移動加熱工具過程中是否損傷熔融的端面,然后再次移動對接焊機可動夾具,使管材端面接觸。在整個對接過程和隨后的冷卻過程中,對接焊機應保持一定壓力(應重視關注冷卻過程,冷卻好壞直接影響產品質量)。達到對接焊和冷卻時間后,卸去對接焊機的壓力,使壓力為零 。移動管材時,避免碰撞熔接處。熱熔焊時應特別注意卷邊、壓力和焊接時間的控制,嚴格按照規定的參數操作。合格的焊口應有兩翻邊,焊道翻邊卷到管外圓周上,兩翻邊的形狀、大小均勻一致,無氣孔、鼓泡和裂紋,兩翻邊之間的縫隙的根部不低于所焊管子的表面。

焊環的寬度: : B=0. . 35~0. . 45S; 焊環的高度 :H=0. . 2~0. . 25S; 環縫的高度 :h=0. . 1~0. . 2S

2 2. .3 3 回填夯實

管道安裝敷設完畢,待隱蔽工程驗收后,應立即回填。回填時應防止槽內積水造成管道漂浮,如有積水,應及時排盡。對石方、土石混合地段的管槽回填時,應先裝運粘土或砂土回填至管頂 200~300mm,夯實后再回填其它雜土。回填必須從管兩側同時回填,回填一層夯實一層。管道試壓前,一般情況下回填土不宜少于 500mm。管道試壓后的大面積回填,宜在管道內充滿水的情況下進行,管道敷設后不宜長時間處于空管狀態。

2 2. .4 4 水壓試驗

1)清掃

(1)管道試壓前應進行清掃,工程長度超過 200m 的管道應采用分段吹掃。吹掃時采用壓縮空氣反復進行。壓縮空氣壓力不得大于 0.45MPa,溫度不宜超過 40e。壓縮機出口應安裝分離器和過濾器,以吹出的氣流無污物為合格。

(2)所有閥門應在清管合格后再安裝。

2)試壓

水壓試驗靜水壓力為管道工作壓力的 1.5 倍,且試驗壓力不應低于 0.8MPa,較為理想的水壓試驗方法為 CEN 試驗方法,分為兩個階段進行試壓[3]。第一階段為預試驗階段:首先將試壓管道內的壓力降至大氣壓,并持續 60min。這一時段內要保證沒有空氣進入管道。其次緩慢地將管道升壓至試驗壓力并穩壓 30min,期間如壓力下降可注水補壓(但不得高于試驗壓力)。檢查管道接口、配件等處有無滲漏現象(如有滲漏現象則試壓不合格)。最后停止注水補壓并穩定60min,如60min后壓力下降至試驗壓力的70%以上,則繼續下一階段的工作。如 60min 后壓力下降至試驗壓力的 70%以下,則試驗不合格,須查明原因。

第二階段為主試驗階段:在預試驗階段結束后,迅速將管道泄水降壓,降壓量為試驗壓力的 10%~15%。準確計量降壓所泄出的水量△V,計算允許泄出的最大水量△V max ,方法參見文獻[3]。若△V>△V max ,停止試壓,排除管內過量空氣,觀察并記錄30min的管內水壓變化情況 。若試壓管道剩余壓力有上升趨勢,則水壓試驗結果合格;如上 30min 內試壓管道內剩余水壓無上升趨勢,則再持續觀察60min,如在整個90min內壓力下降不超過0.02MPa,則水壓試驗結果合格。

3 3 結束語

總之,要想有效地保證 PE 管道的質量,確保 PE 管道的技術優勢得以充分發揮,就必須加強 PE 管道的施工安裝管理,對每個施工安裝環節嚴格把關,加強質量控制。筆者相信,隨著 PE 管道的施工安裝技術不斷的提高和完善,PE 管道的應用將會越來越廣泛。